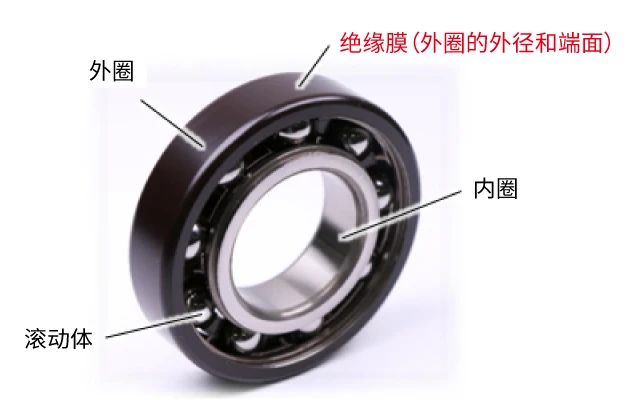

NTN新研发——面向e-Axle的“绝缘镀膜轴承”

发布时间:2023-05-31 浏览次数:2259

·在外圈的外径和端面镀绝缘膜,完美实现绝缘,耐电压100V以上。

·抑制电腐蚀,迎合了车辆在节能省电背景下的高电压趋势。

NTN株式会社(以下简称NTN)面向纯电(EV)和混动(HEV)车用三电系统(e-Axle)研发了耐电腐蚀的“绝缘镀膜轴承”。为避免轴承内部通过电流,我们在轴承外圈的外径和端面镀了绝缘膜层,能耐100V以上电压,具有良好的绝缘特性,很好顺应了新能源车高电压化的市场趋势。

e-Axle用耐电腐蚀轴承(带绝缘镀膜的轴承)

在平行轴e-Axle中的应用例(红圈部分)

研发背景

近年来,各行业都在推进脱碳减排,因此汽车市场也在加快研发和普及以EV与HEV为首的环保车型。这些以电机为主要动力源的汽车,都搭载了将电机,逆变器和减速机三合一的三电系统(e-Axle)。e-Axle靠电力驱动,但电流通过轴承内部时会产生电火花,导致金属组织被腐蚀并发生剥落,因此克服漏电流导致的电腐蚀是三电系统用轴承的一个课题。

研发品的优点

耐电腐蚀性:通过对轴承外圈的外径和端面进行绝缘镀膜加工,减弱了通过轴承内部的电流,使其具有承受100V以上电压的绝缘性。电机用轴承承受的电压一般为电池电压的10%以下,所以今后电池电压即便增加到800V该轴承也能适应。

散热性:因为镀膜厚度兼顾了耐电腐蚀性和散热性,所以和无镀膜的标准品拥有同等的散热性。

耐磨损性:绝缘膜摩擦系数低,耐磨性好,比起无镀膜的标准品,可以降低外圈外径与轴承箱内壁总磨损量的88%。固定外圈即使发生蠕变打滑现象,也能保证绝缘所需的镀膜厚度。

•<电腐蚀试验后的外圈轨道面>

标准品会产生电腐蚀特有的波纹板状损伤。

标准品

研发品

另外,本次研发的绝缘镀膜可以应用于e-Axle上的各类NTN轴承,当然也包括我司引以为傲的高速深沟球轴承。

NTN以往为解决e-Axle的电腐蚀问题,为市场提供了采用陶瓷滚动体的轴承。今后,我们会推出性价比更优秀的“带绝缘镀膜轴承”,为EV·HEV的进一步普及和高性能化做贡献。

附注

•e-Axle的电腐蚀

为增加新能源车的续航,缩短电池充电时间,EV电池的电压越来越高。预计今后将会普及800V的电池,但高电压导致的电蚀对轴承的影响也将变大。

另外,为更高效地控制电机,逆变器的控制频率也不断提高,可以预见电火花的发生次数将增加,导致电蚀的发生机率也随之上升。

•NTN面向e-Axle的商品

为延长车辆的续航,节约电能,e-Axle不断朝小型·轻量化方向发展。小型轻量化的同时,为满足行驶要求,电机要不断大力矩,高功率化,那么就要求轴承具有高速性。

另一方面,随着e-Axle的轻量化,轴承和轴承箱愈发轻薄,在载荷的附加作用下,轴承外圈易发生跑圈打滑现象。外圈跑圈打滑引发轴承磨损,磨损又引发轴承的偏心,倾斜,从而导致箱体的异响和振动,且产生的磨削粉会降低轴承的使用寿命。

在此背景下,NTN研发并提供了适应高速旋转和轴承外圈蠕变打滑的商品,以契合e-Axle的使用环境。

•绝缘镀膜轴承”尚未发售。

(来源:NTN)