球轴承菊形保持架一次切齿模设计

发布时间:2012-04-23 浏览次数:684

摘 要:球轴承菊形保持架一次切齿模设计由以往的多工序加工改为单工序加工,提高了生产效率,降低了生产成本,模具结构合理紧凑,冲裁效果良好,产品质量明显提高,进而也大大地节约了人力、物力和财力,取得良好的经济效益。

关键字:多工序加工;复合切齿模;一次冲裁;互换性

1 菊形保持架的基本要求

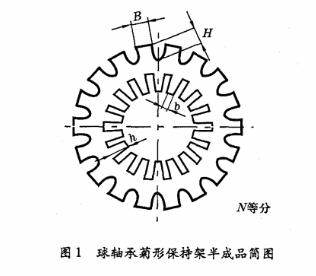

1)图1所示为球轴承菊形保持架半成品,其环带宽在40~50mm之间,采用板厚1.5~2.0mm的08#或10#钢板冲压制作,工件内齿与外齿等分数N相同。产品要求外齿齿梁宽B在6~8mm之间,外齿长H在15~13mm之间,内齿齿梁宽b在4~3mm之间,内齿长h在13~10mm之间,内外齿相互错位、内外齿等分偏差≤0.05mm,内、外齿梁宽偏差△B、△b≤0.08mm,内外齿中心位置偏差≤0.1mm。产品必须无毛刺、无变形、无划伤、无垫伤,不需任何外观处理即可向下一道工序进行移动。在实际生产过程中,此类产品生产量大,为满足批量生产和提高生产效率,需设计一套生产率高、寿命长、精度高的一次内外齿同时冲切模具。

2)工艺设计为多工序加工,先切外齿,后切内齿。多工序加工过程中生产工序多、产量低、生产周期长、占用设备多,增加了产品的搬运工作量、增加了工人的劳动强度。

3)多工序加工时,切内齿凸模设计如图2所示。

此种设计方法难以在线切割机床上直接加工,每个齿形都必须依靠钳工手工锉出来,等分的偏差难以保证。凹模是依照凸模配研制作,对钳工个人技术要求较高,限制了该模具的多品种加工与推广。

4)钳工把凸模锉好后再进行局部热处理,热处理后凸模易发生微小变形,变形后的凸模就无法进行下一步的精加工。依照凸模配研的凹模,经过热处理后也易发生变形。这样加工将造成凹模、凸模齿形与中心线不对称,凹、凸模配合间隙无法保证,若凸模齿部出现崩刃或折断,因凹模、凸模无互换性,造成此模具报废,增加了模具的制作成本。

5)加工出的产品,毛刺大、变形大、中心对称度偏差大、等分偏差大,经过二次定位,内齿、外齿相互位置错位无法达到工艺要求,为下一道工序加工带来诸多不利。针对不同的问题,需要对模具不断的进行维修和调整,无形中增加了中停时间与模具时间,延长生产周期。

6)上工序不能提供符合工艺要求的产品,制成成品后组装,直接影响产品的质量, 难以同国外的同类产品相竞争,且不能批量生产。

2 改进后的工艺及模具的设计

改进后,工艺设计为复合模切齿。复合模具的设计提高了模具的精度和寿命,生产出的产品能通过一次冲裁形成,避免了模具定位不准或因多次定位而导致产品变形的问题,提高了生产效率和产品质量。模具设计为一体式与镶嵌式相结合,内齿、外齿同时冲裁即一次冲裁便生产出合格的产品(如图3所示)。

2.1改进设计工艺分析

1)切齿凹模、凸模、凹凸模的设计,所用材料采用T7或T8优质工具钢,热处理硬度为HRC60~62,工作刃口的表面粗糙度Ra值为0.8μm;

2)切外齿凸模19的设计,将齿加工设计为连通的,以便于数控走丝切割机加工;

3)切内齿凸模7因受产品工艺要求的限制,将切内齿凸模设计成镶嵌式。因内齿筋梁宽b在4~3mm之间,为减少局部冲裁力过大,防止凹模崩刃,内凸模间隔高度相差10~15mm;

4)切齿凹凸模12外齿设计成开口式,并在件14开斜口利于出废料,以免有废料堵塞;

5)切齿凹凸模12内齿设计成封闭式,以增强刃口抗冲裁力的强度。

此种设计方案要求所有的切齿凸模、凹模、凹凸模都可在线切割机床上直接加工,确保了加工出的模具的等分偏差≤0.05mm;内外齿凸模宽度、长度的偏差≤0.05mm;切齿的凹凸模内齿形与外齿形相互错位偏差≤0.08mm;凹模与凸模可任转任换,大大提高了凹模、凸模之间的互换性。同时加工过程中也减少了钳工的工作量,提高了模具的精度,减少了模具的制作时间,提高了产品的生产效率。切内齿凸模是单件的,如有一个崩刃或折断,可进行更换、修复,整套工装可继续使用。此种模具加工周期短、精度高,便于各种规格的加工制作。

加工出的产品,内外齿形的等分偏差≤0.03mm,内外齿齿梁宽偏差≤0.05mm,内外齿位置相互偏差≤0.08mm,且产品无毛刺、无划伤、无变形,不需任何外观处理,即可向下工序移动,完全符合设计工艺要求。

2.2冲裁间隙的确定

由参考文献[1],C=mt,取m=10%~15%,由于等分数较多,冲裁产品必须无毛刺,即冲裁间隙取C=0.12t。

在冲裁凹凸模下面设计了一块缓冲板,以防止冲裁力过大而使凹凸模下陷,而影响模具的使用寿命。为了延长模具使用寿命,凹凸模刃口下面应留有0.8~1.2mm的退废料间隙,以防止废料堵塞。

2.3 模架的设计

本模具冲裁力大,精度较高,要求模具具有较高的导向精度,故将模架设计成对称滚动导向,其精度为0级。

另外,同系列、不同规格的产品所用的模板、模座、导向系列均可设计成通用,这样可极大降低生产成本,缩短加工周期。

3 结束语

该规格模具由以往的多工序加工改为单工序加工,提高了生产效率,降低了生产成本,模具结构合理紧凑,冲裁效果良好,产品质量明显提高,进而也大大地节约了人力、物力和财力,取得良好的经济效益。另外,通过对该类型多种规格产品试制表明,该模具设计是先进、合理、可行的,具有广泛的使用价值,尤其适合大批量生产。

参考文献

[1]陈炎嗣,郭景仪.冲压模具设计与制造技术[M].北京出版社,1991.